керамика

Керамиката играе важна роля за ефективността на двигателя и намаляването на замърсяването в автомобили и камиони. Например, един вид керамика, кордиерит (магнезиев алумосиликат), се използва като субстрат и опора за катализатори в каталитични конвертори. Той е избран за тази цел, тъй като, наред с много керамика, е лек, може да работи при много високи температури без да се топи и пренася топлина лошо (помага за задържане на отработената топлина за подобрена каталитична ефективност). В ново приложение на керамиката, цилиндровата стена е направена от прозрачен сапфир (алуминиев оксид) от изследователите на General Motors, за да се изследва визуално вътрешната работа на горивната камера на бензинов двигател. Намерението беше да се постигне подобрено разбиране на контрола на горенето, което води до по-голяма ефективност на двигателите с вътрешно горене.

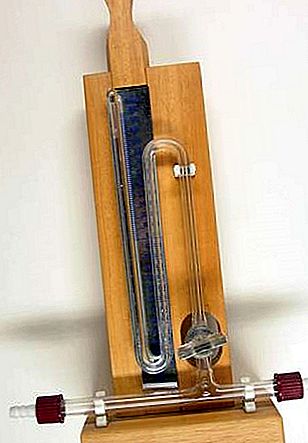

Друго приложение на керамиката за автомобилните нужди е керамичен сензор, който се използва за измерване съдържанието на кислород в отработените газове. Керамичният, обикновено циркониев оксид, към който е добавено малко количество итрий, има свойството да произвежда напрежение, чиято величина зависи от парциалното налягане на кислорода, обграждащ материала. Електрическият сигнал, получен от такъв сензор, след това се използва за управление на съотношението гориво / въздух в двигателя, за да се постигне най-ефективната работа.

Поради своята крехкост керамиката не е използвана като носещи компоненти в наземните превозни средства до голяма степен. Проблемът остава предизвикателство, което трябва да бъде решено от материалите на бъдещите учени.

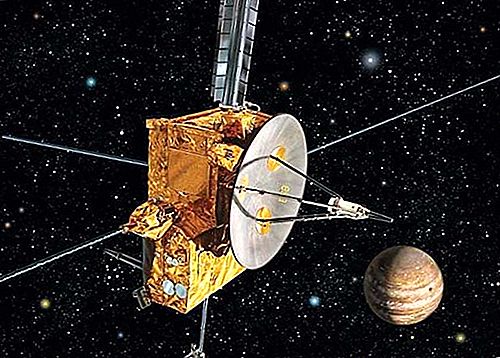

Материали за космическото пространство

Основната цел при подбора на материали за аерокосмическите структури е повишаването на горивната ефективност за увеличаване на изминатото разстояние и доставения полезен товар. Тази цел може да се постигне чрез разработки на два фронта: повишена ефективност на двигателя чрез по-високи работни температури и намалено конструктивно тегло. За да задоволят тези нужди, учените търсят материали в две широки области - метални сплави и модерни композитни материали. Ключов фактор, допринасящ за напредъка на тези нови материали, е нарастващата способност за приспособяване на материали за постигане на специфични свойства.

Метали

Много от съвременните метали, които в момента се използват в самолетите, са проектирани специално за приложения в газотурбинни двигатели, компонентите на които са изложени на високи температури, корозивни газове, вибрации и високи механични натоварвания. През периода на ранните реактивни двигатели (от около 1940 до 1970 г.) конструктивните изисквания са изпълнени само от разработването на нови сплави. Но по-тежките изисквания на модерните задвижващи системи са предизвикали разработването на нови сплави, които могат да издържат на температури над 1000 ° C (1800 ° F), а структурните характеристики на такива сплави са подобрени от развитието на процесите на топене и втвърдяване.,

Топене и втвърдяване

Сплавите са вещества, съставени от два или повече метала или от метал и неметал, които са интимно обединени, обикновено като се разтварят една в друга, когато се разтопят. Основните цели на топенето са отстраняване на примеси и смесване на легиращите съставки хомогенно в основния метал. Значителен напредък е постигнат с развитието на нови процеси, базирани на топене под вакуум (горещо изостатично пресоване), бързо втвърдяване и насочено втвърдяване.

При горещо изостатично пресоване предварително легираните прахове се опаковат в тънкостенна сгъваема опаковка, която се поставя във високотемпературен вакуум за отстраняване на адсорбирани газови молекули. След това се запечатва и се поставя в преса, където е изложена на много високи температури и налягане. Формата се разпада и заварява праха заедно в желаната форма.

Разтопените метали, охладени със скорост до милион градуса в секунда, са склонни да се втвърдяват в сравнително хомогенна микроструктура, тъй като няма достатъчно време за кристализиране и растеж на кристалните зърна. Такива хомогенни материали са по-силни от типичните „зърнести“ метали. Бързите скорости на охлаждане могат да бъдат постигнати чрез "пръскащо" охлаждане, при което разтопените капчици се проектират върху студена повърхност. Бързо нагряване и втвърдяване може да се постигне и чрез преминаване на лазерни лъчи с висока мощност върху повърхността на материала.

За разлика от композитните материали (вижте по-долу Composites), зърнените метали проявяват свойства, които по същество са еднакви във всички посоки, така че те не могат да бъдат пригодени да съответстват на очакваните пътища на натоварване (т.е. напрежения, прилагани в конкретни посоки). Въпреки това, техника, наречена насочено втвърдяване, осигурява известна степен на приспособимост. В този процес температурата на формата е прецизно контролирана, за да се подпомогне образуването на подравнени твърди кристали, когато разтопеният метал се охлажда. Те служат за подсилване на компонента в посока на подравняване по същия начин като влакната подсилват композитните материали.

сплавяване

Този напредък в обработката е придружен от разработването на нови „свръхсплави“. Супераловите сплави са високоякостни, често сложни сплави, които са устойчиви на високи температури и силни механични натоварвания и проявяват висока повърхностна стабилност. Те обикновено се класифицират в три основни категории: на основата на никел, на кобалт и на желязо. Супераловите сплави на базата на никел преобладават в турбинната част на реактивните двигатели. Въпреки че имат малка присъща устойчивост на окисляване при високи температури, те придобиват желани свойства чрез добавяне на кобалт, хром, волфрам, молибден, титан, алуминий и ниобий.

Алуминиево-литиевите сплави са по-твърди и по-малко плътни от обикновените алуминиеви сплави. Те също са „суперпластични“, благодарение на финия размер на зърното, който вече може да се постигне при обработката. Сплавите от тази група са подходящи за използване в компоненти на двигателя, изложени на междинни и високи температури; те могат да се използват и в кожи на крила и тяло.

Титановите сплави, модифицирани така, че да издържат на високи температури, имат все по-голяма употреба в турбинните двигатели. Те също са наети във въздушни кадри, предимно за военни самолети, но до известна степен и за търговски самолети.